Inspecția rafturilor metalice industriale este o procedură esențială pentru menținerea siguranței, eficienței și durabilității unui depozit. Într-un mediu în care echipamentele sunt expuse la utilizare intensă și uneori neglijentă, prevenirea accidentelor și optimizarea fluxului de lucru depind de verificări periodice și corecte. Mai jos, vom discuta în detaliu pașii, regulile și beneficiile inspecției rafturilor metalice, adăugând exemple practice și detalii tehnice pentru a răspunde la întrebările frecvente despre acest subiect.

Importanța inspecției rafturilor metalice industriale

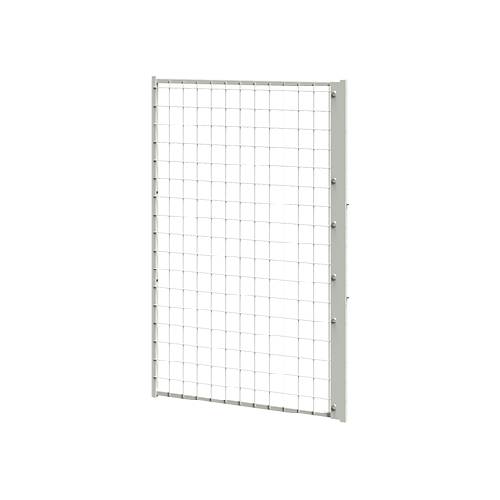

Un sistem de rafturi industriale este proiectat să suporte greutăți mari și să reziste în timp. Totuși, factorii externi, precum încărcarea necorespunzătoare, loviturile accidentale sau condițiile de mediu, pot afecta integritatea structurală a rafturilor. Inspecțiile regulate au mai multe beneficii:

- Prevenirea accidentelor: Un raft deteriorat poate ceda sub presiune, provocând pagube materiale sau chiar accidente grave.

- Menținerea conformității legale: Inspecțiile asigură respectarea standardelor de siguranță, cum ar fi EN 15635, și evitarea amenzilor.

- Protejarea investiției: Detectarea problemelor la timp reduce costurile de reparații și prelungește durata de viață a rafturilor.

- Eficiența operațională: Rafturile sigure și bine întreținute contribuie la un flux de lucru neîntrerupt.

Când și cum se efectuează inspecțiile?

Conform reglementărilor europene, inspecțiile trebuie realizate cel puțin o dată pe an de către personal autorizat. Însă, în funcție de volumul de activitate și de riscurile implicate, pot fi necesare inspecții mai frecvente. De exemplu:

- Inspecții vizuale zilnice sau săptămânale: Realizate de personalul depozitului, acestea ajută la identificarea problemelor evidente, cum ar fi deformările sau loviturile.

- Inspecții lunare: Efectuate de un responsabil desemnat, care să documenteze starea rafturilor și să identifice probleme ce necesită intervenții.

- Inspecții tehnice anuale: Realizate de specialiști certificați, care folosesc echipamente și metode avansate pentru o evaluare detaliată.

Exemplu: Într-un depozit cu activitate intensă, precum cel al unei companii de logistică, inspecțiile săptămânale sunt esențiale, deoarece rafturile sunt expuse frecvent la lovituri cauzate de stivuitoare.

Etapele detaliate ale inspecției rafturilor metalice

Pentru a înțelege procesul complet, iată o descriere detaliată a etapelor implicate:

1. Verificarea vizuală generală

Aceasta este etapa de bază și presupune o examinare atentă a tuturor componentelor rafturilor:

- Coloanele și traversele: Se inspectează deformările, fisurile sau semnele de uzură.

- Picioarele rafturilor: Se verifică dacă sunt bine fixate în podea și dacă nu prezintă urme de coroziune.

- Suprafețele de depozitare: Se analizează eventualele urme de uzură excesivă sau deteriorări.

Exemplu: Dacă într-un depozit de piese auto se observă o coloană ușor îndoită, aceasta poate indica un impact produs de un echipament de manipulare.

2. Controlul elementelor de fixare

Elementele de prindere, precum șuruburile și clemele, trebuie să fie în stare perfectă. Orice șurub slăbit sau clemă deteriorată trebuie înlocuită imediat.

- Se verifică dacă toate șuruburile sunt strânse corespunzător.

- Se inspectează clemele de siguranță, asigurându-se că sunt în poziția corectă.

Exemplu: Într-un depozit cu materiale de construcție, șuruburile pot fi supuse vibrațiilor constante, ceea ce necesită inspecții regulate.

3. Evaluarea stabilității structurale

Stabilitatea structurală a rafturilor metalice este un criteriu crucial în asigurarea funcționării sigure a unui depozit. Aceasta influențează nu doar rezistența la încărcături, ci și protecția împotriva accidentelor cauzate de dezechilibre sau factori externi precum vibrații, lovituri sau chiar cutremure. Evaluarea stabilității presupune o analiză amănunțită a verticalității și a îmbinărilor structurale, urmând standardele de siguranță.

Ce implică evaluarea stabilității structurale?

- Măsurarea verticalității rafturilor:

- Devierea admisă: Conform standardelor europene, orice abatere de la verticală mai mare de 1/200 din înălțimea raftului reprezintă un risc major. Spre exemplu, pentru un raft de 4 metri înălțime, o deviere mai mare de 2 cm indică o problemă structurală.

- Metode de măsurare: Se folosesc instrumente precum nivelul cu laser sau telemetre digitale pentru a evalua corect aliniamentul.

- Analiza îmbinărilor structurale:

- Conexiuni între elemente: Toate îmbinările (traverse-coloană, coloană-picior) trebuie să fie bine fixate și fără semne de uzură, fisuri sau slăbire.

- Calitatea elementelor de prindere: Șuruburile, clemele și plăcile de bază trebuie să fie conforme cu specificațiile inițiale ale producătorului.

- Controlul stabilității pe niveluri multiple:

- Structuri înalte: În cazul rafturilor cu mai multe niveluri, se verifică dacă sarcinile distribuite pe niveluri superioare nu creează tensiuni care să afecteze stabilitatea întregului sistem.

Factori care pot afecta stabilitatea

- Impacturi mecanice: Loviturile cauzate de stivuitoare sau transpalete pot deforma coloanele sau pot slăbi îmbinările.

- Podeaua depozitului: O podea denivelată sau instabilă poate afecta aliniamentul rafturilor.

- Schimbările de configurație: Mutarea rafturilor sau modificarea configurației acestora fără respectarea specificațiilor originale poate duce la pierderea stabilității.

Riscurile stabilității compromise

- Răsturnarea rafturilor: O deviere semnificativă poate duce la răsturnări, mai ales dacă rafturile sunt încărcate neuniform sau dacă depozitul este supus vibrațiilor constante.

- Accidentele de muncă: O structură instabilă reprezintă un pericol direct pentru angajați.

- Pierderile financiare: Deteriorarea produselor depozitate din cauza unui colaps structural poate genera costuri ridicate.

Cum să asigurați stabilitatea structurală?

- Inspecții periodice:

- Evaluați aliniamentul rafturilor cel puțin anual, folosind echipamente profesionale.

- Realizați verificări vizuale săptămânale pentru a identifica semnele de instabilitate.

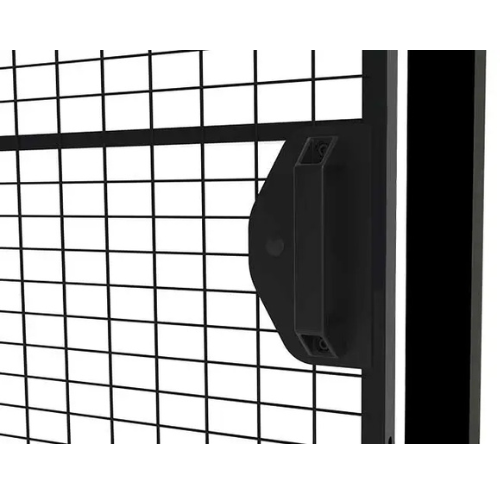

- Utilizarea protecțiilor suplimentare:

- Instalarea de protecții pentru colțurile rafturilor și picioare poate preveni deteriorările cauzate de impacturi.

- Evitarea supraîncărcării:

- Asigurați-vă că greutatea încărcăturilor respectă specificațiile producătorului și că este distribuită uniform.

- Consolidarea structurii:

- În cazul rafturilor înalte, adăugați bare transversale sau ancore suplimentare pentru a crește stabilitatea.

4 Analiza încărcărilor: De ce este crucială și cum se realizează corect?

Rafturile metalice industriale sunt proiectate să susțină anumite limite de greutate, specificate de producător. Depășirea acestor limite poate cauza cedarea traverselor, colapsul raftului sau deteriorarea structurii, punând în pericol siguranța depozitului. De aceea, analiza încărcărilor este o etapă esențială în inspecția periodică.

Ce implică analiza încărcărilor?

- Verificarea etichetelor cu specificațiile de încărcare:

- Vizibilitate și lizibilitate: Fiecare raft trebuie să fie etichetat clar cu informații privind greutatea maximă suportată pe nivel și pe ansamblul structurii.

- Conformitatea etichetelor: Este important ca aceste etichete să fie corelate cu specificațiile tehnice furnizate de producător, fără modificări ulterioare neautorizate.

- Asigurarea distribuției uniforme a greutății:

- Încărcare egală: Greutatea depozitată pe rafturi trebuie să fie distribuită uniform pe traverse pentru a evita suprasolicitarea unei singure zone.

- Poziționare corectă: Mărfurile trebuie depozitate astfel încât centrul de greutate să fie cât mai aproape de coloanele raftului, prevenind riscul dezechilibrelor.

- Testarea practică a limitelor de încărcare:

- Este recomandată o evaluare periodică prin utilizarea sarcinilor de testare (test loads), simulând greutăți maxime pentru a verifica rezistența structurii.

Greșeli frecvente în gestionarea încărcărilor și consecințele acestora

- Supraîncărcarea rafturilor:

- Exemplu: Într-un depozit alimentar, plasarea a mai mult de 1 tonă de baxuri grele pe un nivel destinat unui maxim de 800 kg poate cauza deformarea traverselor sau chiar colapsul întregii secțiuni.

- Depozitarea incorectă:

- Exemplu: Într-un depozit de echipamente electronice, plasarea încărcăturilor grele pe marginea traverselor, și nu în centrul lor, poate genera presiune neuniformă și poate afecta stabilitatea.

- Lipsa etichetelor actualizate:

- Dacă depozitul a suferit modificări ale configurației rafturilor sau dacă acestea au fost mutate în alte locații, informațiile privind capacitatea de încărcare pot să nu mai fie relevante, ceea ce poate induce în eroare personalul.

Cum influențează distribuția greutății siguranța?

Distribuția corectă a greutății pe rafturi nu doar că previne cedările, dar ajută și la:

- Evitarea deformărilor: Traversele care sunt încărcate uniform își mențin forma originală și rezistența în timp.

- Reducerea riscului de răsturnare: O încărcare neuniformă poate destabiliza întreaga structură, crescând riscul răsturnării, mai ales în cazul cutremurelor sau vibrațiilor.

- Protejarea echipamentelor și bunurilor: Sarcinile plasate necorespunzător pot cădea, provocând daune semnificative bunurilor sau echipamentelor aflate în apropiere.

Măsuri preventive pentru o gestionare eficientă a încărcărilor

- Instruirea personalului:

- Operatorii trebuie să fie conștienți de limitele de încărcare și de importanța respectării acestora.

- Formarea continuă ajută la evitarea greșelilor frecvente, cum ar fi supraîncărcarea sau poziționarea greșită a mărfurilor.

- Implementarea unei politici clare de depozitare:

- Fiecare tip de marfă trebuie să fie depozitat în locația corespunzătoare, în funcție de greutate și dimensiuni.

- Exemplu: Într-un depozit de piese auto, piesele grele, precum motoarele, ar trebui poziționate pe nivelurile inferioare ale rafturilor, pentru a reduce presiunea asupra structurii.

- Monitorizarea continuă a încărcărilor:

- Utilizarea unui sistem automatizat pentru monitorizarea greutăților, cum ar fi senzori care detectează supraîncărcarea, poate adăuga un nivel suplimentar de siguranță.

Exemplu practic: Depozitul de produse farmaceutice

Într-un depozit farmaceutic, cutiile de medicamente și baxurile de soluții saline trebuie plasate cu precizie pentru a evita încărcarea neuniformă. Soluțiile saline, care sunt grele, sunt depozitate pe nivelurile inferioare ale rafturilor, în timp ce cutiile de medicamente mai ușoare sunt poziționate la niveluri superioare. Această metodă reduce presiunea asupra traverselor și îmbunătățește siguranța generală.

5. Identificarea avariilor mecanice

Avarii cauzate de stivuitoare sau alte echipamente de manipulare sunt frecvente în depozite. Inspecția urmărește:

- Lovituri și îndoituri.

- Deteriorări ale colțurilor rafturilor.

Exemplu: Într-un depozit de electrocasnice, lovirea rafturilor cu un transpalet poate deteriora coloanele inferioare.

Clasificarea defecțiunilor

Pentru a prioritiza intervențiile, defecțiunile sunt clasificate pe niveluri de risc:

- Risc verde: Probleme minore care pot fi monitorizate. Exemple: zgârieturi superficiale pe traverse.

- Risc galben: Probleme ce necesită intervenții rapide. Exemple: deformări ușoare ale colanelor.

- Risc roșu: Probleme grave care impun oprirea utilizării raftului. Exemple: coloane îndoite semnificativ sau elemente de fixare rupte.

Recomandări pentru întreținerea rafturilor

Pe lângă inspecții, este important să implementați măsuri preventive:

- Protecții pentru rafturi: Instalarea protecțiilor pentru colțuri și picioare poate reduce daunele cauzate de echipamentele de manipulare.

- Instruirea personalului: Operatorii de echipamente trebuie să fie conștienți de riscurile implicate în manipularea neglijentă.

- Actualizarea etichetelor: Asigurați-vă că toate rafturile sunt etichetate corespunzător cu informațiile de încărcare.

Serviciile de inspecție de la Proman România

Proman România oferă soluții complete pentru inspecția și întreținerea rafturilor metalice industriale. Echipa noastră:

- Efectuează inspecții tehnice detaliate, conform standardelor europene.

- Furnizează rapoarte complete cu recomandări clare.

- Oferă reparații autorizate, utilizând doar componente originale.

Concluzie

Inspecția rafturilor metalice industriale nu este doar o obligație legală, ci și o investiție în siguranța și eficiența operațiunilor din depozit. Prin identificarea problemelor la timp și implementarea măsurilor corective, veți proteja atât personalul, cât și bunurile companiei. Pentru servicii profesionale de inspecție și reparații, nu ezitați să contactați Proman România. Asigurați siguranța depozitului dumneavoastră acum!

Pentru detalii suplimentare, accesați Proman România – Servicii de inspecție rafturi.